事例3 水グリコール系作動油→脂肪酸エステルへの画期的な切替え事例

わずか1回のフラッシングで、水グリコール→脂肪酸エステルへの切替えに成功

| クライアント様 簡易情報 | |

|---|---|

事業内容 | アルミダイカスト部品製造 |

対象設備 | 500t~2250tダイカストマシン |

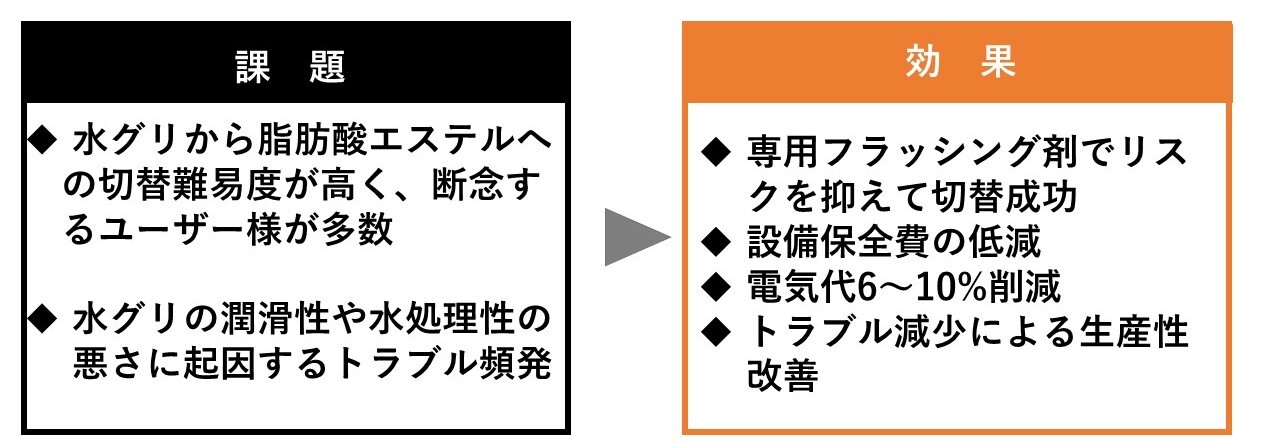

課題

◆切替難易度の高さに関して

水グリコール系作動油は、難燃性において優れた性能を有しておりますが、反面、水処理性・設備腐食・ホースやポンプ等の

トラブル発生リスクが高く、長期にわたる設備不具合の要因となっておりました。そういった背景もあり、多くのユーザー様において

脂肪酸エステル系作動油への切替えのご要望が非常に多くなってきました。但し、従来よりの鉱物油によるフラッシング工事では、

水グリコール混入による粘性物質(ゲル)生成による、機械トラブル発生リスクが非常に高く、機械のオーバーホール等の対応が

必要になるため、水グリから脂肪酸エステルへの切替えを妨げる最大の要因であります。

◆水グリの水処理性について

近年、環境リスク低減の世界的な要求が高まっていく中で、油圧作動油による土壌、海洋、河川、大気の汚染が問題視されることが

多くなっております。特に水グリコール系作動油は、COD(化学的酸素要求量)が高く、漏洩時の水質の汚染レベルが高いうえに、

生分解が期待できないため、長期にわたり残留することが考えられます。鉱物油や脂肪酸エステルが仮に水中に漏洩した場合、

溶け合わずに分離するため回収が比較的容易ですが、水グリコールは完全に水に溶解してしまい分離回収は困難です。

ご提案

水グリ切替専用フラッシングオイルを用いた切替え

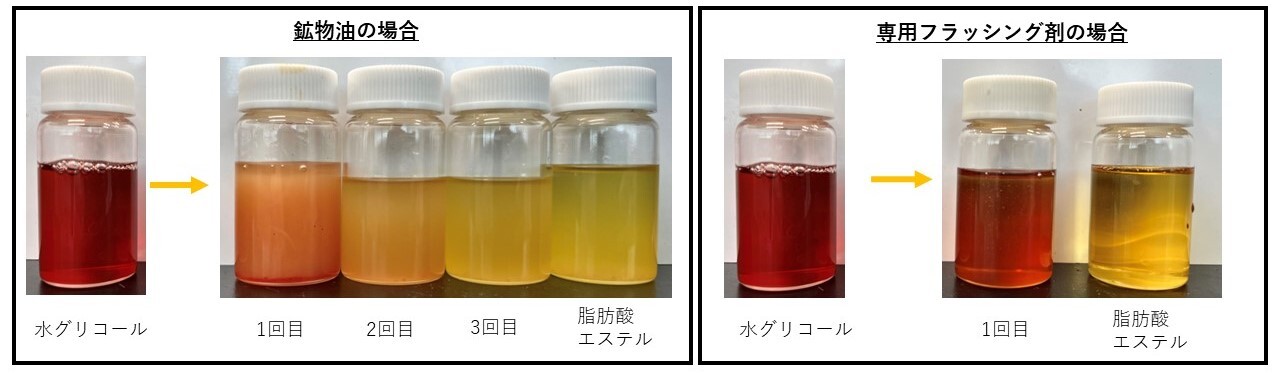

フラッシングには一般的に鉱物油が使用されますが、一般的に水グリコールは鉱油と相溶性がなく、混ざることで沈殿物やゲル状物質が

発生することがあります。また複数回のフラッシングが必要なため、機械が停止する時間が増えて生産性が落ちるだけでなく、不純物が

フィルター等に詰まり機械が故障するといった不具合に悩まされる可能性が高いと考えられます。弊社がご提案する専用フラッシング

オイルを用いたフラッシングでは、水グリが混入した際に発生するゲルの生成を抑制するよう設計しているため、リスクを抑えた切替え

が可能です。また、生産スケジュールがタイトな場合は、フラッシングオイルをタンクに入れたまま通常生産が可能です。

※弊社では事前にお客様が使用している水グリコール作動油サンプルをお預かりし、ラボでの性状分析や各液との相性を確認し

最も安全な方法をご提案いたします。

効果

専用フラッシングオイルを使用することでゲルの生成なく安全に切替えを実施することができました。鉱物油での切替では、最低でも

3回のフラッシングを伴うため、工事期間は長くなり、トラブル発生リスクも高くなる傾向がありましたが、今回のお客様ではわずか1回

のフラッシングで済んだため切替作業は1日で終了、機械停止による生産への影響を最小限に抑えることができました。脂肪酸エステル

に切替えることで、潤滑性が向上したため、ポンプの吸入負荷が大幅に減少し備品の修繕費用や作業工数が減少し、加えて各部品の圧力欠損も

減少したため、運転時の騒音が軽減されました。水グリコール系作動油を使用時と比べて、電気代を10%程削減するに至りました。

コメント

弊社ではこれまでのノウハウを活かし、事前のリスク調査を徹底することで、難易度の高い脂肪酸エステルへの切替えを実現しております。

脂肪酸エステル切替え後も、安全に機械をお使いいただけるサポートをさせていただきます。

これまで水グリコール系作動油の切替えを諦めていたお客様、ご興味ございましたら、"お問い合わせフォーム"からお気軽にご相談ください。